目前,ADAS技术正经历从“功能验证”到“场景攻坚”的关键阶段。每一次极端天气下的紧急制动,每一段复杂路况中的精准识别,本质都在拷问算法对现实世界的适应力。在开发场景中,测试车辆采集的恶劣工况数据可以有效提升算法的真实场景适配能力。比如强化算法抗干扰能力、泛化能力、支撑边缘案例覆盖并降低安全风险。

然而,围绕“数据能否有效支撑算法训练”这一核心目标,恶劣工况下ADAS数据采集方案常面临一些挑战,比如采集系统的可靠与稳定性、数据有效性、边缘场景覆盖性等内容。

康谋长期专注于ADAS数据采集工具链研发,针对这些问题,也有一些思考、方案与看法,在这里与大家一起交流。

02 数据采集方案当我们评估或者构建ADAS数据采集方案在恶劣工况下的数据质量时,可以分为场景覆盖、采集可靠性、数据质量和训练需求匹配性四个维度。其中,从数据采集方案本身来看,更侧重于采集可靠性与数据质量。

因此,围绕这两个维度,数据采集方案常包含硬件支撑、数据同步与采集、适应性与扩展性、监控与维护四个部分。

在恶劣工况下,硬件系统的稳定性是数据采集的基础。首先,硬件需满足严苛的车规级标准,通过如 LV124、LV148 等汽车行业测试规范,以及环境模拟与气候测试,确保在 - 40℃至 + 85℃的极端温度范围、持续振动(如 50m/s² 冲击)、高湿度等场景下正常运行。

图1 BRICK2 – 30000小时连续无故障稳定运行

其次,硬件需具备电磁兼容性(EMC)设计,通过预测试与仿真验证,减少车辆内部电子设备的电磁干扰,保证传感器原始数据的完整性。同时,电源管理需支持宽电压输入,应对车辆启动时的电压波动或极端工况下的供电不稳定,避免因断电导致的数据丢失。

此外,硬件冗余设计至关重要。例如,关键接口(如以太网、PCIe)采用双路备份,存储模块支持热插拔,即使单一组件出现故障,系统仍能通过自动切换保障数据持续采集,降低恶劣工况下的停机风险。

图2 ATX4-多PCIe扩展

图3 ATX4-震动测试(50m/s²)

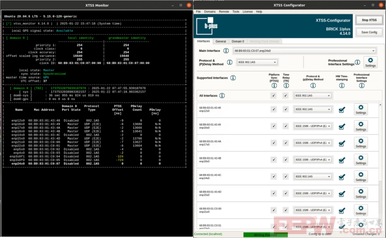

2、数据同步与采集多源传感器(摄像头、雷达、激光雷达等)的数据时间一致性直接影响算法训练的有效性。在恶劣工况下,需通过高精度时间同步技术消除传播延迟与时钟抖动,例如采用 IEEE 802.1AS(gPTP)等协议,结合边缘节点本地时间戳标记(数据生成时即打标),确保传感器数据的时间偏差控制在纳秒级。

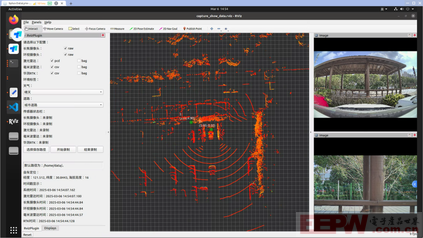

数据采集阶段,需建立统一的时间域,通过软件工具对多源数据进行时间对齐与格式标准化(如将图像像素、激光点坐标映射至同一时间轴)。

图4 时间同步(PTP-E2E)配置

图5 多传感器数据采集

3、适应性与扩展性恶劣工况的多样性要求采集方案具备灵活的适配能力。硬件层面采用模块化架构,支持根据场景需求增减传感器接口、扩展存储容量或升级计算单元(如提升边缘端实时处理能力)。

软件层面需兼容多品牌传感器协议与数据格式,通过开放 API 实现与现有工具链(如数据标注平台、算法训练框架)的无缝对接,减少二次开发成本。

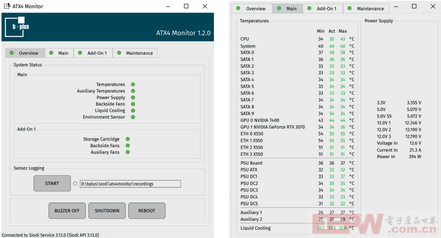

恶劣工况下的系统故障排查难度显著提升,需建立全链路监控机制。通过嵌入式管理工具实时采集硬件状态参数(如 CPU 温度、风扇转速、存储读写速度)、传感器健康度(如摄像头镜头污染程度、雷达信号强度),并设定阈值告警(如当设备存储使用率超过80%自动通知运维团队)。

图6 ATX4-SIODI监控

总结来说,恶劣工况下的 ADAS 数据采集方案,本质是通过 “硬件抗干扰性 + 同步精准性 + 适应与扩展 + 维护及时性” 的多维设计,解决 “极端场景数据稀缺” 与 “算法泛化需求” 的矛盾。

具体来说,从传感器选型到数据落地,需以 “真实场景还原” 为核心,结合标准化与模块化设计,才能系统性解决恶劣工况下的数据采集难题。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。