特斯拉车身焊接机器人链式连接之特斯拉上海工厂的产能提升。

随着工业自动化的发展,焊接技术正在经历快速的变革。高性能的发那科焊接机器人及其自动焊接工作站以其智能化、高效率和稳定性,成为了现代制造业的重要组成部分。本文将介绍发那科焊接机器人的工作原理、特点及其在自动焊接中的应用。

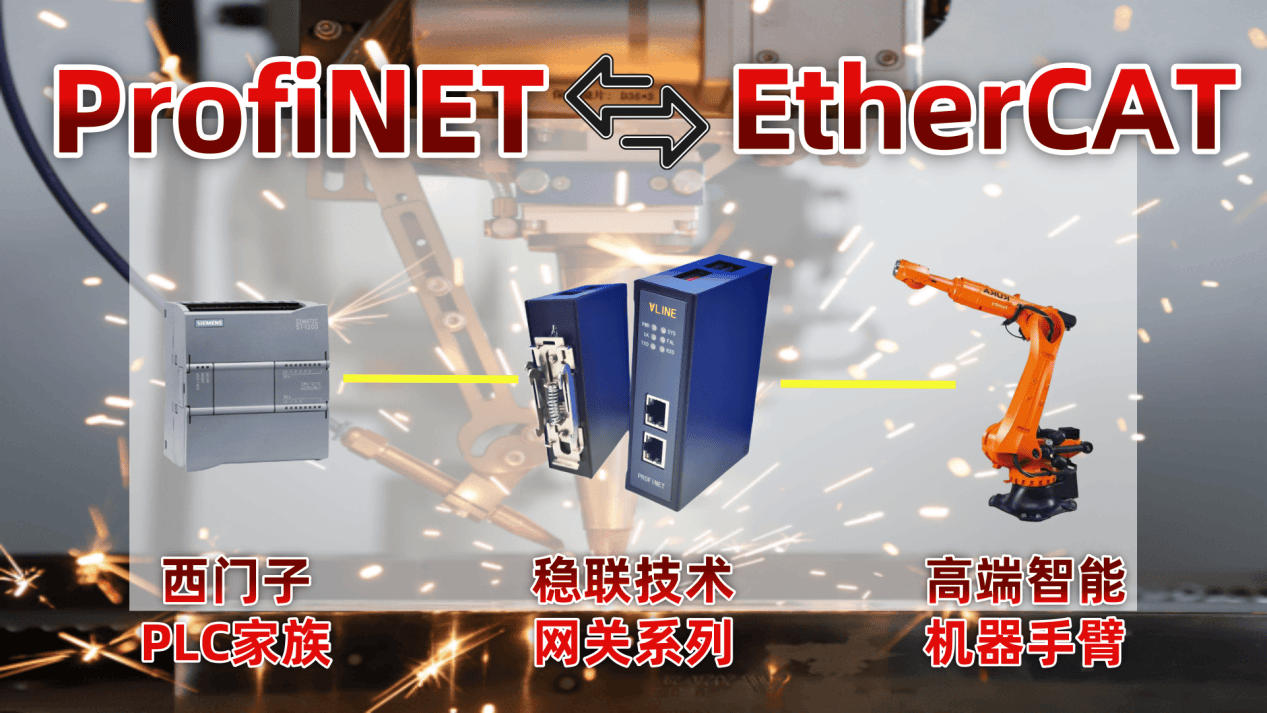

发那科焊接机器人主要采用伺服电机驱动,并配备一套精确的控制系统。其控制系统包括32位CPU和64位数字伺服驱动单元,支持多轴运动的同步控制。此时需要通过PROFINET转Ethercat网关WL-PN-ECATM模块来进行通信的转换。

发那科焊接机器人广泛应用于汽车、电子、机械等多个行业。例如,奇瑞汽车在其生产线上采用了发那科焊接机器人进行车架焊接,通过实施机器人自动焊接,不仅提高了生产效率,还确保了焊接质量和一致性。这种自动化的焊接解决方案显著缩短了产品改型换代的周期,保障了企业的竞争力。

特斯拉在车身制造中采用的**机器人链式连接(Robotic Chain Linking)**是一种高度自动化的焊接技术,通过多台工业机器人协同工作,形成连续的焊接流水线,以实现高效、精准的车身组装。以下是其核心要点:

1. **技术原理**

- **多机器人协作**:多台焊接机器人(如库卡KUKA或发那科FANUC)通过中央控制系统同步操作,每台机器人负责特定焊接工序(如点焊、激光焊、铆接等),形成“链式”工作流程。

- **柔性生产线**:机器人可根据不同车型(如Model 3/Y)快速调整焊接路径和参数,适应特斯拉的“超级压铸”(Gigacasting)等创新工艺。

2. **核心优势**

- **高效率**:机器人连续作业,焊接速度远超人工(如Model 3车身仅需数分钟完成焊接)。

- **高精度**:激光传感器和实时反馈系统确保焊接位置误差小于0.1毫米,提升车身刚性。

- **轻量化设计**:通过铝钢混合焊接(如Model S的铝制车身与钢制底盘连接),兼顾强度与减重。

一体化压铸整合:后底板等大型压铸件直接由机器人焊接至车身,减少零部件数量(如Model Y后车身零件从70个减少到1个)。

自适应焊接:针对不同材料(如铝/钢)自动切换焊接工艺(如摩擦焊或激光焊),避免传统焊接的兼容性问题。

特斯拉模式:全机器人链式协作,支持OTA更新焊接程序,适应快速迭代。

总结来说,特斯拉的链式机器人焊接是智能制造的代表,通过柔性自动化实现高精度、高效率生产,同时推动车身工艺革新(如压铸与焊接的深度融合)。这一技术是其快速扩产和保持竞争力的关键之一。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。