在工业自动化系统中,不同设备间的通信协议差异常常成为技术集成的难点。例如某化工厂需要实时监控涡街液体流量计的温度数据,但流量计采用Modbus RTU协议,而现场PLC系统仅支持Profibus DP总线。此时,Modbus RTU转Profibus网关便如同一位精通双语的翻译官,将两种协议的数据流转化为双方都能理解的信号,实现跨协议对话。

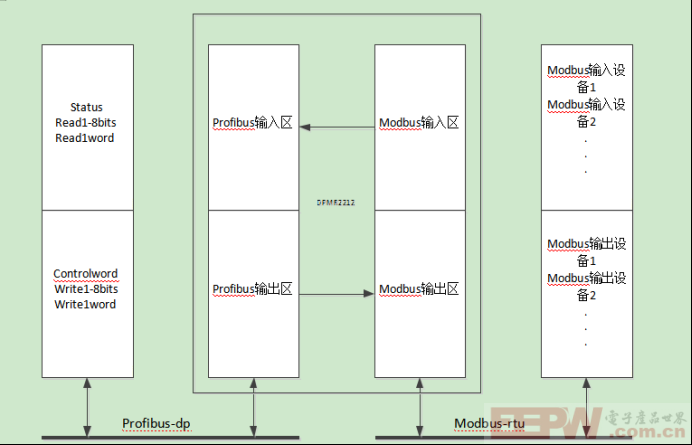

Modbus RTU协议采用主从式通信结构,数据以二进制形式通过RS-485接口传输。如同快递员必须严格遵守送货路线,Modbus RTU要求设备间通信必须保持连续字符流,帧与帧之间需间隔至少3.5个字符时间的空闲段,这种时序控制相当于数据包裹的交接暗号。而Profibus DP作为高速现场总线,采用令牌环通信机制,就像工厂里的自动化传送带,能同时运送多类标准化数据包。网关设备需要精准拆解Modbus数据帧,将温度值等关键参数重新封装成Profibus DP规定的GSD文件格式,完成协议层的双向转译。

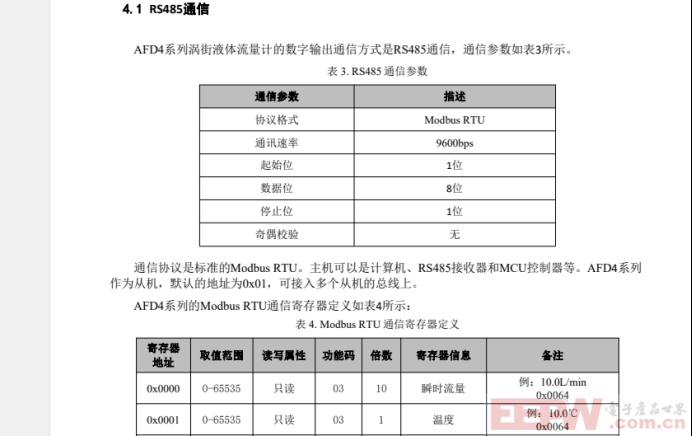

以奥松涡街液体流量计为例,其MODBUS-RTU协议定义了多个功能码和寄存器地址。温度数据通常存储在保持寄存器中,地址范围在40001-49999之间,每个寄存器对应16位数据。这就像给流量计内部的每个传感器都分配了专属储物柜,Modbus RTU转Profibus网关通过03功能码(读取保持寄存器)可精准获取指定柜内的温度数值。

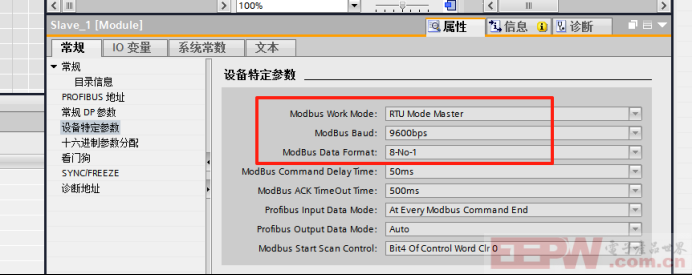

Modbus RTU转Profibus网关侧配置Modbus通讯参数

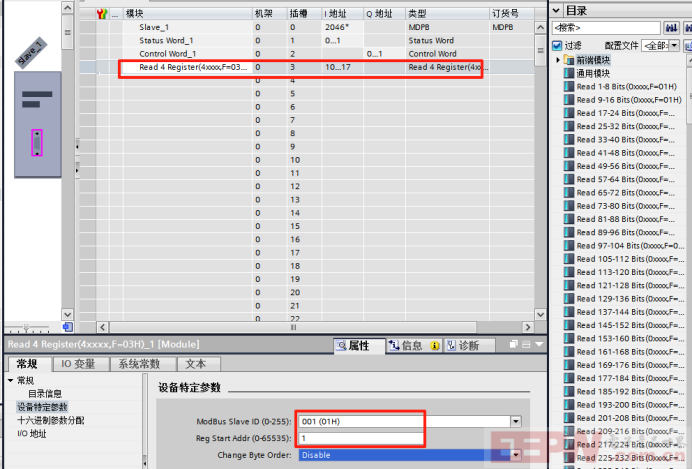

通过手册可以看到流量计的温度放在了40001寄存器里面,那么Modbus RTU转Profibus网关这边要读取这个温度的数据就需要把Modbus寄存器数据映射成plc的I地址里面,流量计从站地址默认是1,寄存器起始地址是40001那只需要配置1就行,如下图

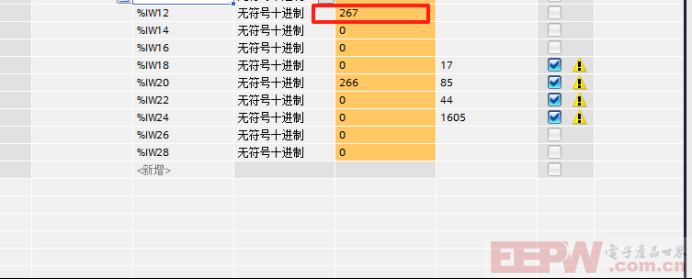

最后在监控表来监控流量计温度数据

随着工业物联网技术演进,新一代智能Modbus RTU转Profibus网关开始集成边缘计算能力。例如在冷冻水循环系统中,Modbus RTU转Profibus网关可直接对流量计温度数据进行预处理,当检测到温度异常时,无需等待PLC指令即可触发本地报警。这种“反射神经”式的处理机制,将传统的数据中转站升级为具备初级决策能力的智能节点,标志着工业通信设备正从协议转换器向数据价值挖掘者转型。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。