非线性超声检测技术通过分析超声波在材料中传播时产生的非线性效应,能够捕捉到传统线性超声方法无法识别的微观缺陷和早期损伤,为材料的性能评估提供了前所未有的灵敏度。而这项高精尖技术的实现,极大地依赖于其核心设备——高精度电压放大器。

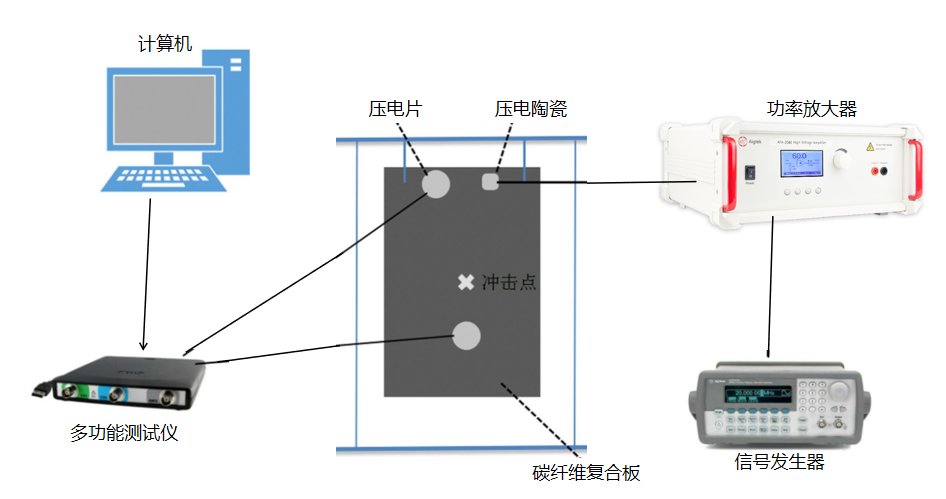

图:超声检测系统图

为何需要“非线性”检测?

传统超声检测依赖于波的幅度、到达时间等线性参数,但对于材料内部的微裂纹、闭合界面、疲劳损伤等,其灵敏度有限。非线性超声则关注更微妙的信号特征,实验中为了准确激发和测量这些微弱的非线性效应,对激励信号的质量要求极为苛刻。电压放大器必须:

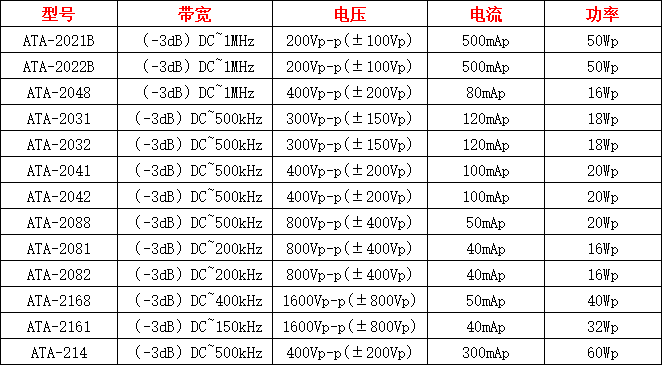

提供高功率:驱动压电换能器产生足够振幅的超声波,以激活材料的非线性行为。

保持极高信号纯度:具有极低的谐波失真(通常<-80dBc)和宽带宽,确保放大后的激励信号本身不引入额外的非线性噪声,以免干扰材料产生的真实非线性响应。

灵敏的“耳朵”:接收信号的高精度前置放大

材料产生的非线性响应(如二次谐波)极其微弱,往往比基波信号低数个数量级。因此,在接收端,需要高精度电压放大器作为前置放大器:

放大微弱信号:将接收换能器传来的纳伏级(nV)至微伏级(μV)的微弱谐波信号进行初步放大,提升信噪比。

保持信号完整性:在放大过程中保持信号的相位和幅度信息不失真,为后续的精确分析奠定基础。

非线性超声检测的实际应用案例

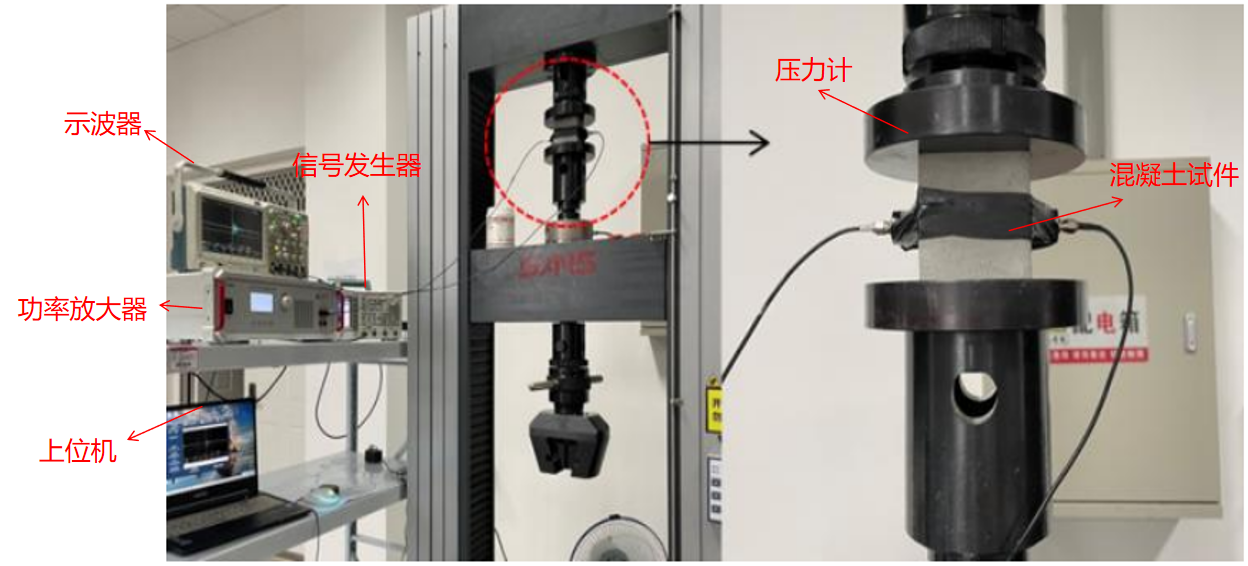

图:材料损伤非线性振动实验框图

金属材料的疲劳损伤评估

在航空发动机叶片、铁路车轴的疲劳寿命预测中,非线性超声技术至关重要。研究表明,非线性参数β在疲劳试验的早期就会显著上升,而传统的超声波速和衰减系数可能变化不大。这实现了对疲劳寿命的早期预警。

复合材料的微观损伤监测

对于碳纤维复合材料,非线性超声对纤维断裂、基体微裂纹、界面脱粘等非常敏感。通过测量非线性参数的变化,可以评估复合材料在循环载荷下的损伤累积过程。

增材制造(3D打印)部件的质量监控

3D打印金属零件内部的未熔合、孔隙和气孔等缺陷是关注焦点。非线性超声能够比线性方法更有效地识别和量化这些微观缺陷,确保打印部件的质量。

图:混凝土损伤超声检测实验图

混凝土结构的老化检测

在混凝土中,非线性超声对微裂缝的开展以及水泥水化过程非常敏感,可用于评估混凝土结构的老化状态和耐久性。

图:ATA-2000系列高压放大器指标参数

电压放大器在非线性超声检测研究中远不止一个简单的“功率放大”单元,它是连接宏观激励与微观材料响应的精密桥梁。其信号的纯净度、放大的精度和自身的线性度,直接决定了能否“听清”材料内部微观损伤发出的“微弱声音”。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。