一、项目背景:新能源汽车电机控制器产线的协议难题

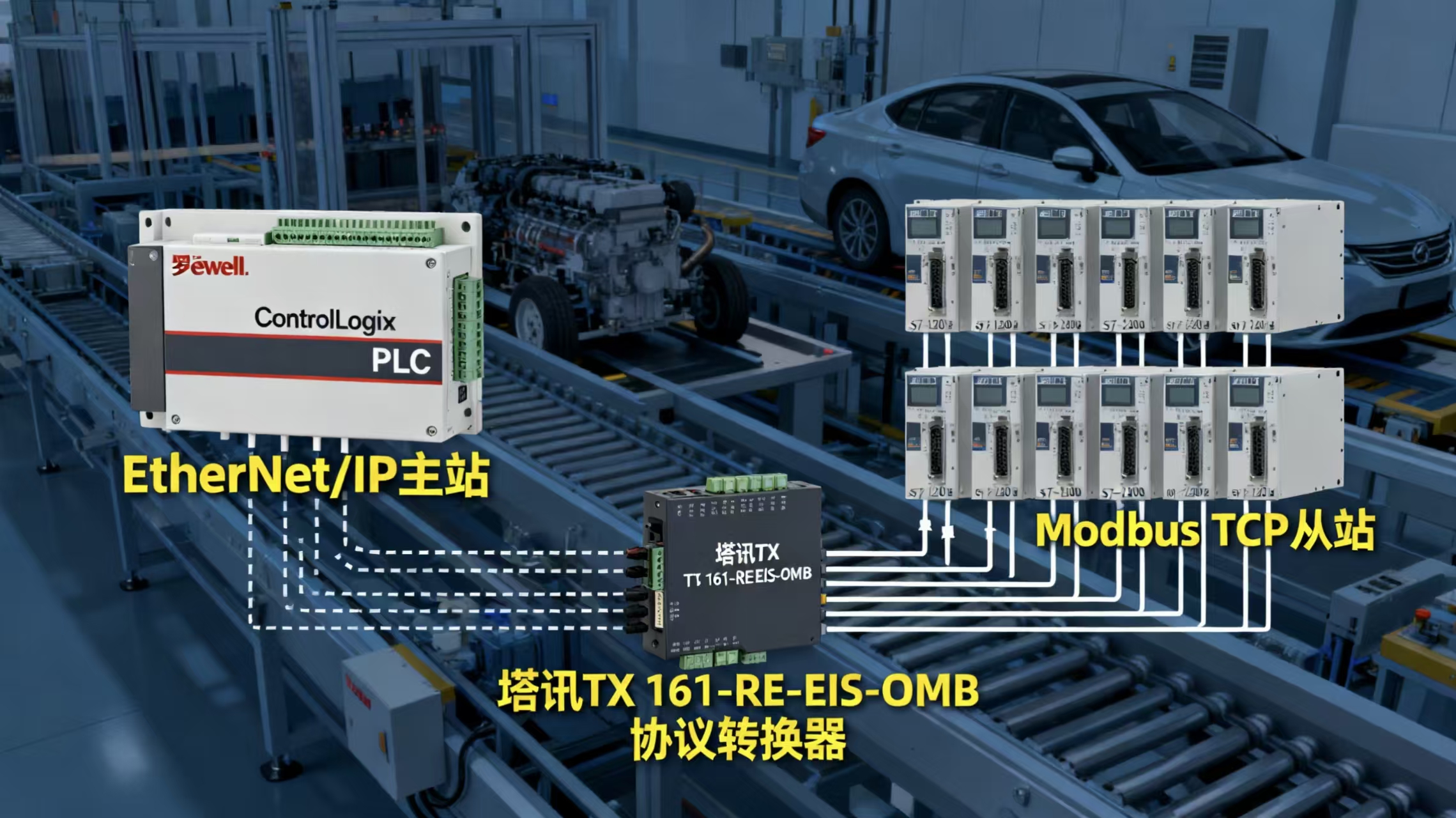

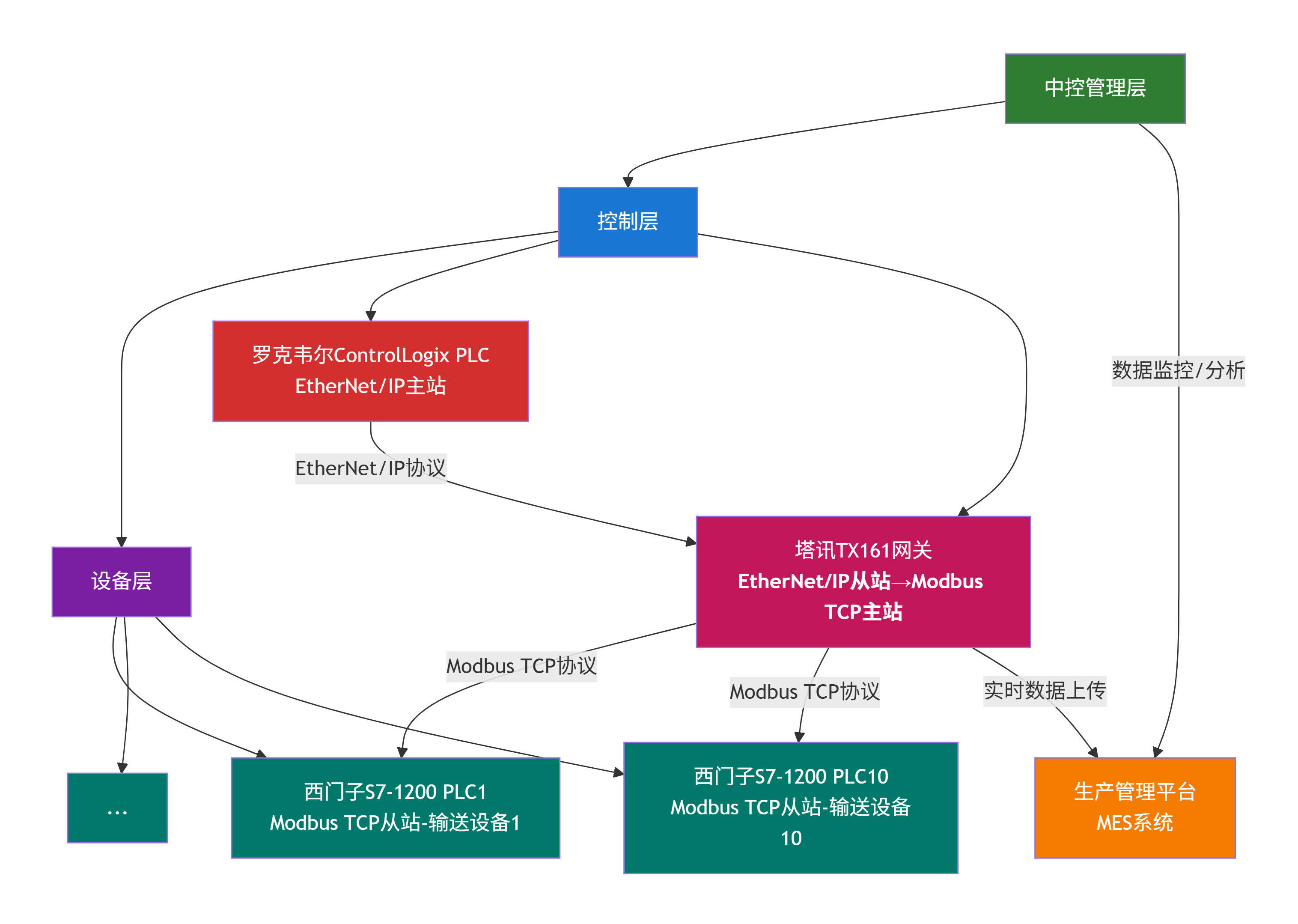

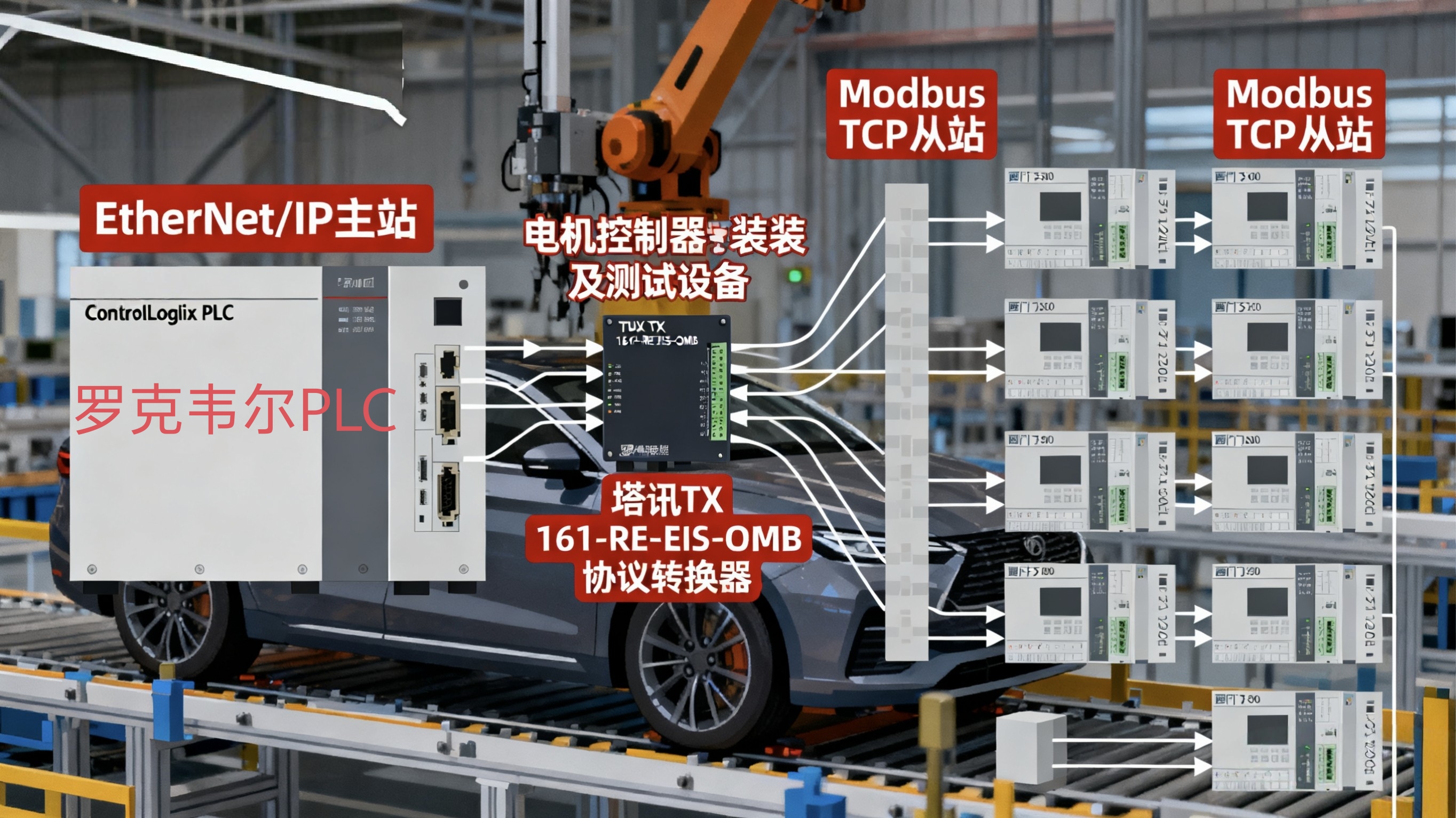

在工业自动化领域极具前景的新能源汽车行业,某车企新能源汽车电机控制器生产线承担着年产 15 万台电机控制器的重要任务。该产线核心控制环节采用罗克韦尔 ControlLogix PLC(EtherNet/IP 主站),负责电机控制器的装配精度把控、测试流程调度;而产线中负责物料输送、工位切换的 10 台输送设备,由西门子 S7-1200 PLC(Modbus TCP 从站)控制,两者因总线协议差异,无法实现数据互通与协同控制。

1. 协议兼容断层:罗克韦尔 PLC 的 EtherNet/IP 协议与西门子 S7-1200 PLC 的 Modbus TCP 协议不兼容,导致产线控制指令无法同步,物料输送与装配工位衔接延迟超 2 秒,单日因衔接问题导致的生产停滞达 3 次,影响产能约 120 台 / 日。

2. 数据采集缺失:西门子 S7-1200 PLC 控制的输送设备运行状态(如电机转速、输送速度)、故障信息无法接入罗克韦尔 PLC 主导的中控系统,依赖人工每 2 小时巡检记录,故障发现滞后超 1 小时,每月因设备故障造成的产能损失约 3600 台。

3. 运维效率低下:缺乏专业数据采集器实时监控设备状态,设备故障需技术人员逐台排查,平均故障处理时间超 2.5 小时,严重拖累工业自动化生产线的连续运行效率。

二、核心设备:塔讯 TX 161-RE-EIS-OMB 智能网关解析作为连接两条控制链路的关键工业网关,该设备集物联网网关与边缘计算网关功能于一体,是解决协议壁垒的核心组件,其核心功能如下:

· 协议双向转换:支持 EtherNet/IP 从站与 Modbus TCP 主站模式切换,可将罗克韦尔 PLC 的 EtherNet/IP 控制指令转换为 Modbus TCP 协议下发至西门子 S7-1200 PLC,同时将西门子 PLC 的设备数据反向转换后回传至罗克韦尔 PLC。

· 边缘数据处理:内置边缘计算模块,可在网关本地完成数据校验、故障代码解析与数据过滤,数据处理周期≤3ms,避免无效数据占用网络带宽。

· 工业级稳定性:具备 - 45℃~85℃宽温工作范围,通过 IP30 防护认证与抗电磁干扰测试,适配新能源汽车生产线复杂的电气环境。

· 扩展与兼容:单台网关最多可接入 16 台 Modbus TCP 从站设备,同时支持与产线 MES 系统、工业物联网平台对接,实现数据全链路贯通。

以塔讯 TX 161智能网关为通讯中枢,构建 “罗克韦尔 PLC - 网关 - 西门子 PLC” 的三级控制架构:罗克韦尔 PLC 作为 EtherNet/IP 主站,向网关下发输送设备调度指令;网关将指令转换为 Modbus TCP 协议后转发至各西门子 S7-1200 PLC,控制输送设备动作;同时,网关实时采集西门子 PLC 的设备运行数据与故障信息,转换为 EtherNet/IP 协议回传至罗克韦尔 PLC,实现产线控制闭环,且网关可将关键数据上传至 MES 系统,支撑生产监控与数据分析。

四、实施过程:标准化部署与调试1. 硬件安装(1 个工作日):将塔讯 TX 161 网关通过 DIN 导轨安装于产线控制柜内,EtherNet/IP 端口通过工业以太网电缆连接罗克韦尔 PLC 的以太网接口,Modbus TCP 端口通过屏蔽双绞线分别连接 10 台西门子 S7-1200 PLC,配置 24V 直流冗余电源为网关供电,确保供电稳定。

2. 软件组态(2 个工作日):

· 在罗克韦尔 Studio 5000 软件中导入网关的 EtherNet/IP 从站 EDS 文件,配置网关的 IP 地址(与罗克韦尔 PLC 处于同一网段),建立数据映射关系(输出区对应控制指令,输入区对应设备状态数据)。

· 通过网关 Web 管理界面,配置 Modbus TCP 主站参数,设置 10 台西门子 S7-1200 PLC 的 IP 地址与寄存器地址,将输送设备速度指令(40001 寄存器)、故障代码(40005 寄存器)映射至 EtherNet/IP 数据区。

· 在西门子 TIA Portal 软件中,将 S7-1200 PLC 设置为 Modbus TCP 从站模式,配置对应寄存器地址,确保与网关数据映射一致。

3. 联调测试(1 个工作日):验证控制指令传输延迟(实测≤4ms)、设备数据采集完整性;模拟输送设备卡滞故障,确认故障信息在 1 秒内上传至罗克韦尔 PLC 与 MES 系统;连续 72 小时稳定性测试,确保系统无通讯中断问题。

· 生产效率提升:产线物料输送与装配工位衔接延迟从 2 秒降至 0.1 秒,单日生产停滞次数清零,日产能提升 120 台,月产能增加 3600 台。

· 运维效率优化:设备故障发现时间从 1 小时缩短至 1 秒,故障处理时间从 2.5 小时降至 30 分钟,每月减少产能损失 3600 台,相当于挽回经济损失约 72 万元。

· 数据智能化升级:通过工业物联网架构,实现输送设备运行数据 100% 采集,为 MES 系统提供实时数据支撑,生产过程可追溯性与质量管控能力显著提升。

2. 关键指标对比指标 | 实施前 | 实施后 | 提升幅度 |

指令传输延迟 | 2s | 0.1s | 降低 95% |

故障发现时间 | 60min | 1s | 缩短 99.97% |

故障处理时间 | 150min | 30min | 缩短 80% |

数据采集覆盖率 | 0% | 100% | 完全覆盖 |

日产能损失 | 120 台 | 0 台 | 降至 0 |

六、行业价值与总结

新能源汽车行业作为当前工业自动化领域增速最快、前景最广阔的赛道之一,其生产线的高效协同与智能化升级离不开工业网关的技术支撑。本案例通过塔讯 TX 161-RE-EIS-OMB智能网关,成功解决罗克韦尔 PLC 与西门子 S7-1200 PLC 的协议兼容问题,证明了物联网网关在异构设备互联中的核心价值。

相较于传统的设备替换方案(需投入约 50 万元更换其中一套 PLC 系统),本方案改造成本仅为传统方案的 1/5,且实施周期短(仅 4 个工作日),对生产影响极小。该方案具备极强的可复制性,在汽车零部件制造、动力电池组装、医药冻干等工业自动化场景中,均可通过此类边缘计算网关实现跨协议设备的协同控制与数据互通。

随着工业物联网的深度渗透,协议转换网关将成为连接不同品牌、不同协议设备的关键纽带,助力制造业打破 “信息孤岛”,为智能化转型提供稳定、高效的通讯基础,推动工业自动化向更高级的智能制造阶段迈进。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。