在高温或高振动环境下,整流二极管的降额曲线需结合热力学和机械应力进行综合调整,以确保长期可靠性。以下是具体调整策略及设计要点:

整流二极管的额定电流随环境温度升高而显著下降,需遵循 “温度-电流降额曲线” :

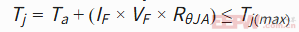

降额原理:结温(Tj)是核心限制参数。硅二极管最高结温通常为125℃~175℃,需满足:

其中:

Ta:环境温度(如85℃)

RθJA:结到环境热阻(如TO-220封装约40℃/W)

Vf:正向压降(如1N5408为0.95V)

降额策略:

自然散热:高温时需大幅降额。例如1N4007在75℃时允许1A电流,100℃时需降至0.75A(降幅25%)

强制散热:加装散热片降低(如TO-220散热片使从40℃/W降至15℃/W),可减少降额幅度

根据可靠性要求选择降额等级:

| I级 | 安全关键系统(如车载、医疗) | 电流降至标称值的50%以下 |

| II级 | 工业设备、通信电源 | 电流降至标称值的60%~70% |

| III级 | 消费电子、非关键场景 | 电流降至标称值的80% |

散热优化:

增加散热铜箔面积(≥二极管尺寸的3倍),配合热过孔阵列(6-8个Φ0.5mm镀铜孔)

高温场景(>100℃)选用碳化硅肖特基二极管(Tj(max)=175℃)或陶瓷基板

热监控:利用二极管正向压降的负温度系数(-2mV/℃)实时监测结温

振动环境易引发引脚断裂、焊点疲劳,需额外降低电气参数:

电流降额:振动加速度>5G时,电流需再降额10%~20%(避免热应力与机械应力叠加)

电压裕量提升:反向耐压(VRRM)需预留2.5倍余量(如220V AC输入需选600V以上二极管),防止瞬态反峰电压击穿。

引脚处理:轴向二极管引脚弯折半径>1.5倍线径(如Φ0.8mm引脚需>1.2mm),避免应力集中

固定方式:

卧式安装时用硅胶固定(点胶厚度0.5mm);

立式安装时避免PCB拼版V-Cut线3mm内布局

封装选择:优先采用贴片封装(如SMD)或TO-247加固型,减少引线振动

电流双重降额:高温(100℃)+高振动(5G)环境下,总降额幅度需叠加。

示例:1N5408标称3A → 高温降额至2A → 振动再降额20% → 实际限用1.6A。

热阻优化:采用铝基板(导热系数1-3W/mK)降低,抵消高温影响。

温度循环测试:执行-40℃~125℃循环(1000次),验证焊点抗疲劳性

振动测试:按ISO 16750标准进行5~2000Hz随机振动测试,监测参数漂移

| 高温 | 正向电流(IF) | 按降额曲线降至Tj≤125℃;碳化硅二极管可选175℃ |

| 热阻(RθJA) | 散热铜箔≥150mm²(1N4007),热过孔阵列直连地平面 | |

| 高振动 | 安装方式 | 引脚弯折半径>1.5倍线径;硅胶固定胶缓冲 |

| 电压裕量(VRRM) | 实际反向电压的2.5倍;并联TVS管(如P6KE39A)钳位瞬态电压 | |

| 综合环境 | 降额叠加 | 高温降额+振动额外10%~20%;优先选贴片/TO-247封装 |

·高温场景:

核心矛盾:结温管控 → 通过热设计降低RθJA ,按降额曲线限制IF。

终极方案:换用碳化硅二极管(Tj(max)=175℃)或优化散热路径

· 振动场景:

核心矛盾:机械应力累积 → 提升安装可靠性,叠加电流降额。

· 综合环境:

协同设计:热管理与机械防护并重,双重降额+强化验证(温度循环+振动测试)

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。

1584494954 阅读:6320

1735892570 阅读:4087